پوششدهی لیزری (Laser Cladding)

پوششدهی لیزری (Laser Cladding)، که با نام رسوبدهی فلز با لیزر (Laser Metal Deposition) نیز شناخته میشود، یک تکنیک برای افزودن یک ماده به سطح ماده دیگر است. پوششدهی لیزری شامل تغذیه جریانی از پودر یا سیم فلزی به حوضچه مذابی است که توسط پرتو لیزر هنگام اسکن روی سطح هدف ایجاد میشود و یک پوشش از ماده انتخابی را رسوب میدهد.

فناوری پوششدهی لیزری امکان رسوب دقیق و انتخابی مواد با حداقل ورود حرارت به زیرلایه (substrate) اصلی را فراهم میکند.

فرایند پوششدهی لیزری امکان بهبود خواص سطح یک قطعه، از جمله مقاومت به سایش و همچنین ترمیم سطوح آسیبدیده یا فرسوده را فراهم میسازد. ایجاد این پیوند مکانیکی بین ماده پایه و لایه، یکی از دقیقترین فرایندهای جوشکاری لیزری موجود است.

عملکرد پوششدهی لیزری چگونه است؟

پوششدهی لیزری را میتوان با استفاده از سیم (شامل سیم گرم یا سرد) یا پودر (به عنوان ماده تغذیه) انجام داد. لیزر یک حوضچه مذاب روی سطح قطعه کار ایجاد میکند که سیم یا پودر به طور همزمان به آن اضافه میشود. با وجود توان بالای لیزر به عنوان منبع حرارتی، زمان قرارگیری قطعه در معرض حرارت کوتاه است، به این معنی که زمانهای انجماد و خنکسازی سریع هستند.

نتیجه یک لایه با پیوند متالورژیکی است که سختتر از آن چیزی است که با پاشش حرارتی (thermal spray) قابل دستیابی است و برای سلامتی کمخطرتر از فرایند آبکاری کروم سخت (hard chromium plating) میباشد.

قابلیت ترکیب دو یا چند پودر و کنترل نرخ تغذیه هر کدام به طور جداگانه، به این معنی است که این یک فرایند انعطافپذیر است که میتواند برای ساخت قطعات ناهمگن (heterogeneous components) یا مواد با گرادیان عملکردی (functionally graded materials) استفاده شود. علاوه بر این، پوششدهی لیزری امکان طراحی گرادیان مواد در سطح ریزساختاری را به دلیل ذوب موضعی و اختلاط در حوضچه مذاب فراهم میکند، به این معنی که مواد پوششی را میتوان برای عملکرد وظیفهای در کاربردهای خاص بهینهسازی کرد.

دستهبندیهای پوششدهی لیزری

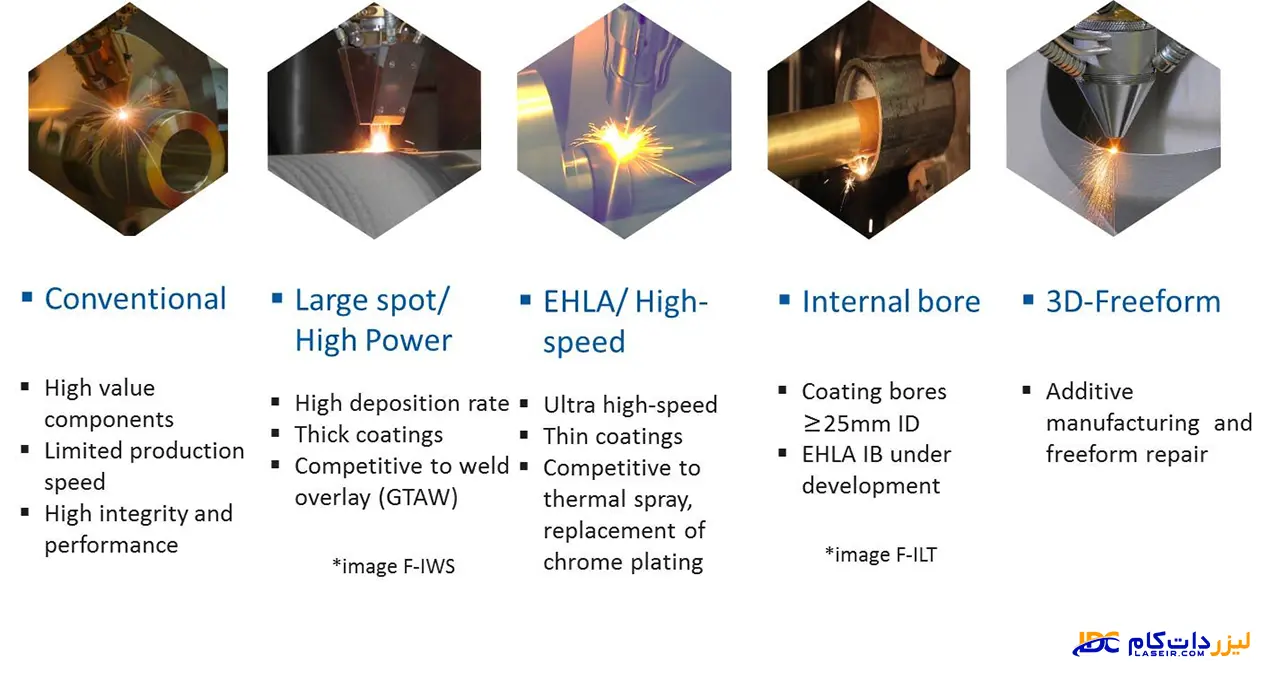

تنوعهای زیادی در پوششدهی لیزری و فناوریهای مرتبط با آن وجود دارد. در این بخش ما عمدتاً بر پوششدهی لیزری مرسوم (و رایج) تمرکز داریم. با این حال، انواع جدیدتر و پیشرفتهتری از این فناوری وجود دارد، از جمله کاربرد لیزری با سرعت بسیار بالا (Extreme High-speed Laser Application – EHLA).

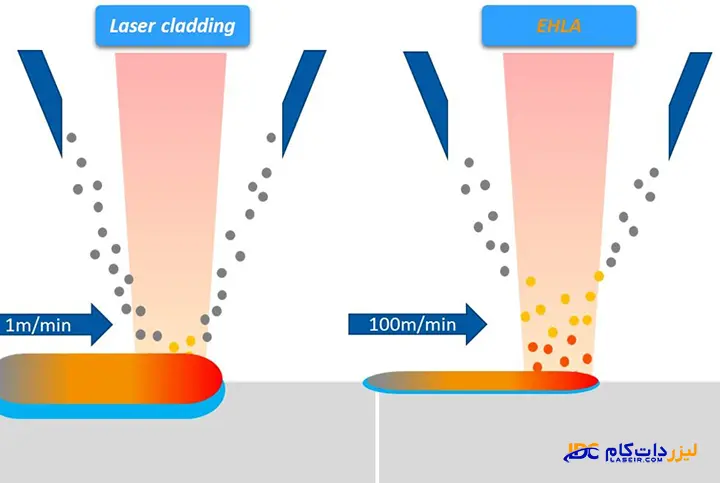

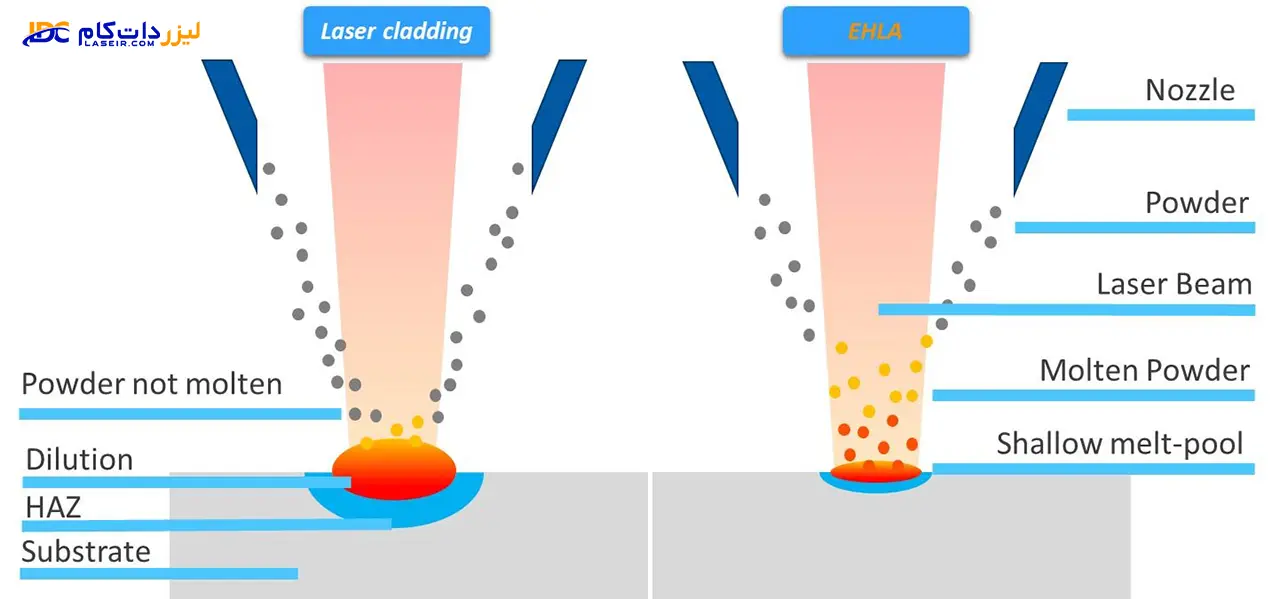

در فرایند EHLA، پودر به خط پرتو لیزر متمرکز بالاتر از زیرلایه تغذیه میشود. این کار تضمین میکند که ماده رسوب شده قبل از تماس با زیرلایه، از قبل مذاب شده است؛ اگرچه یک حوضچه مذاب بسیار کمعمق همچنان روی زیرلایه تشکیل میشود، که به ماده رسوب شده اجازه میدهد تا در تماس با ماده زیرین خنک و منجمد شود، و مقدار حرارتی را که به قطعه زیرین میرسد و عمق رقت (dilution) و اثرات حرارتی را کاهش میدهد.

این دقت کم، قابلیت تولید پوششهای بسیار نازکتر (۲۰-۳۰۰ میکرومتر) را ایجاد میکند که ترکیب شیمیایی مورد نظر را در عرض ۵ تا ۱۰ میکرومتر به دست میآورند. این ویژگی همچنین هسته اصلی سرعتهای عبور بالایی است که با EHLA قابل دستیابی است و میتواند از ۱۰۰ متر در دقیقه نیز فراتر رود.

مزایا

پوششدهی لیزری در مقایسه با فرایندهای پوششدهی مرسوم، مزایای متعددی را ارائه میدهد. مزایای پوششدهی لیزری شامل ارائه یک مواد پوششی با کیفیت بالاتر (شامل استحکام پیوند و یکپارچگی بالا) با کمترین اعوجاج (distortion) و رقت، و همچنین کیفیت سطح بهبود یافته است. این مزایا عبارتند از:

- توانایی قرار دادن مواد با قابلیت افزایش عملکرد، دقیقاً در جایی که مورد نیاز است.

- قابل استفاده با طیف گستردهای از مواد، هم به عنوان زیرلایه و هم به عنوان لایه، شامل طراحی آلیاژ سفارشی یا کامپوزیت با زمینه فلزی (MMC).

- تخلخل کم یا بدون تخلخل در رسوبات (تراکم >۹۹.۹%).

- ورود حرارت نسبتاً کم منجر به ایجاد ناحیه متأثر از حرارت (HAZ) باریک میشود (در EHLA تا ۱۰ میکرومتر).

- اعوجاج حداقلی در زیرلایه، نیاز به ماشینکاری اصلاحی را کاهش میدهد.

- اتوماسیون و ادغام آسان در محیطهای تولید CNC و CAD/CAM.

- کاهش زمانهای تولید.

- کنترل حرارتی بهبود یافته با مدولاسیون توان لیزر.

- توانایی تولید قطعات با گرادیان عملکردی.

- نرخهای رسوب دقیق، بسته به تجهیزات و مشخصات کاربرد.

- خواص مکانیکی خوب.

- مناسب برای تعمیر قطعات فرسوده.

معایب

در حالی که مزایای زیادی برای پوششدهی لیزری وجود دارد، معایب اندکی نیز برای این فناوری وجود دارد که شامل موارد زیر است:

- هزینههای راهاندازی گران قیمت برای تجهیزات مورد نیاز.

- تجهیزات بزرگ مثل خط لوله معمولاً قابل حمل و انتقال به محل مورد نظر نیستند، اگرچه میتوان برای آنها از دستگاههای قابل حمل برای استفاده در محل کمک گرفت.

- نرخهای ساخت بالا میتواند منجر به ترکخوردگی شود (اگرچه در برخی مواد این مورد را میتوان با اقدامات کنترل حرارتی اضافی مانند پیشگرمایش و کنترل خنکسازی پس از رسوب حذف کرد).

مواد قابل استفاده

پوششدهی لیزری را میتوان با انواع فلزات از جمله:

- آلیاژهای آلومینیوم (Al-(Mg)-Si)

- آلیاژهای کبالت (Co, C, Cr, W)

- آلیاژهای مس

- آلیاژهای خودشار نیکل (Ni-Cr-B-Si)

- فولادهای ضد زنگ (Fe, Cr, Ni)

- سوپرآلیاژها (Ni, Co, Mo, Cr, Si)

- آلیاژهای تیتانیوم

- فولادهای ابزار (Fe, C, Cr, V)

- کامپوزیت با زمینه فلزی (MMC) شامل کاربیدها (WC, TiC, CBN)

- آلیاژهای نانو افزودنی (آلیاژهای تقویت شده با پراکندگی اکسید)

این طیف گستردهای از مواد به این معنی است که پوششدهی لیزری میتواند برای انتخاب بزرگی از کاربردهای صنعتی، از جمله ساخت سریع، تعمیر قطعات و بهبود سطح استفاده شود. به عنوان مثال، موادی مانند کاربید تنگستن در یک MMC، دوام را ارائه میدهد و آن را برای کاربردهای پوششدهی که نیاز به مقاومت به سایش عالی دارند، ایدهآل میکند.

کاربردهای پوششدهی لیزری یا لیزر کلدینگ (Laser cladding)

همانطور که در بالا ذکر شد، پوششدهی لیزری برای انواع کاربردها در صنایع مختلف مناسب است. این کاربردها حوزههایی از کشاورزی و هوافضا گرفته تا حفاری، معدن و برق را پوشش میدهند. برخی از نمونه کاربردها عبارتند از:

ابزارهای برش

مواد پوشش داده شده با لیزر میتوانند به عنوان لایههایی برای محافظت از تیغههای اره، تیغههای متقابل، دیسکهای گاوآهن و سایر ابزارهای برش در برابر سایش و خوردگی استفاده شوند، در حالی که ویژگیهای برش عالی را فراهم میکنند. عدم وجود اعوجاج در این فرایند به این معنی است که این ابزارها مستقیم باقی میمانند، در حالی که ضخامتهای پوشش مختلفی را میتوان برای مطابقت با الزامات به دست آورد. این ابزارهای پوشش داده شده میتوانند کاربردهایی در صنایع مختلف از جمله ساخت و ساز و کشاورزی پیدا کنند.

ابزارهای حفاری

ابزارهای حفاری با عملکرد بالا در طیفی از صنایع از جمله نفت و گاز، معدن و زمینگرمایی استفاده میشوند. این ابزارها برای تحمل تنشهایی که در معرض آنها قرار میگیرند و رسیدن به طول عمر مورد نیازشان، به محافظت در برابر سایش نیاز دارند. پوششدهی لیزری به دلیل عملکرد مواد که این فرایند فراهم میکند، به طور فزایندهای به عنوان یک تکنیک برای اعمال پوششها رایج شده است.

مبدلهای حرارتی

مبدلهای حرارتی ممکن است از مایعات و گازهای خورندهای که با آنها در تماس قرار میگیرند، دچار خوردگی شوند. پوششدهی لیزری با پوششهایی مانند آلیاژهای نیکل با مقاومت در برابر خوردگی و چقرمگی خوب میتواند به جلوگیری از ترکخوردگی در مبدلهای حرارتی کمک کند، در حالی که محافظت در برابر سایش بهبود یافتهای را حتی در دماهای بالا ارائه میدهد.

سیلندرهای هیدرولیک

سیلندرهای هیدرولیک، مانند آنهایی که در صنعت معدن استفاده میشوند، برای کاهش خوردگی ناشی از جو محلی نیاز به پوشش دارند. آبکاری کروم روش اصلی بود که در گذشته استفاده میشد، اما این روش به دلیل دوام عالی که پوششدهی لیزری ارائه میدهد، به طور فزایندهای جایگزین میشود. برخی تخمینها میگویند که پوششدهی لیزری میتواند دوام این محصولات را تا ۱۰۰٪ بهبود بخشد.

جایگزینی برای آبکاری کروم سخت

آبکاری کروم سخت با اقدامات ممنوع کنندهای از سوی اتحادیه اروپا مواجه شده است، که صنعت را وادار کرده تا به دنبال راهحلهای جایگزین باشد. پوششدهی لیزری در گذشته به عنوان یک راهحل کنار گذاشته شده بود زیرا به اندازه کافی سریع تلقی نمیشد یا قادر به ارائه پوششهای به اندازه کافی نازک نبود. با این حال، پیشرفتها در فناوری (به طور خاص، کاربرد لیزری با سرعت بسیار بالا) اکنون امکان رسوب با سرعت بالاتر با لایههای نازکتر را به روشی کارآمدتر از نظر توان فراهم میکند، به این معنی که پوششدهی لیزری میتواند جایگزینی مؤثر برای آبکاری کروم سخت برای کاربردهای خاص باشد.

شرکت لیزر دات کام با در نظر گرفتن نیازهای صنایع در این حوزه، فروش محصولات مرتبط با پوشش دهی لیزری یا همان لیزر کلدینگ (Laser Cladding) را آغاز کرده است. جهت کسب اطلاعات بیشتر در این زمینه یا ثبت سفارش و دریافت مشاوره تخصصی با شمارهتلفن: 09170064366 در تماس باشید.

دیدگاه های نامرتبط به مطلب تایید نخواهد شد.

از درج دیدگاه های تکراری پرهیز نمایید.